Обеспечение прочности машин и аппаратов осуществляется следующим образом. На стадии их проектирования производится расчётная или экспериментальная оценка возможности развития в несущих элементах проектируемых конструкций процессов разрушений различных типов: усталостного, хрупкого, квазистатического, разрушения вследствие ползучести материала, коррозии, износа в процессе эксплуатации и т. п. При этом должны быть рассмотрены все возможные в условиях эксплуатации конструкции известные на данный момент механизмы разрушения материала, из которого выполнены её несущие элементы. Для вновь создаваемого класса машин или аппаратов указанные механизмы разрушения выявляются на стадии научно-исследовательского цикла проектирования. С каждым из таких механизмов разрушения связывается определённый критерий прочности — та или иная характеристика физического состояния материала элементов машин и аппаратов, определяемая расчётным или экспериментальным путём. Для каждого из критериев прочности материала конструкции экспериментально устанавливаются его предельные значения. По предельным значениям далее определяются допускаемые значения этих критериев. Последние определяются, как правило, путём деления предельных значений критерия прочности на соответствующий коэффициент запаса прочности. Значения коэффициентов запаса прочности назначаются на основе опыта эксплуатации с учётом степени ответственности проектируемой конструкции, расчётного срока её эксплуатации и возможных последствий её разрушения.

Значения коэффициентов запаса прочности для различных механизмов разрушения различны. При расчёте по допускаемым напряжениям они изменяются, как правило, в диапазоне значений от 1,05 (при обеспечении прочности элементов летательных аппаратов, имеющих краткий жизненный цикл и не предназначенных для транспортировки людей) до 6 (при обеспечении прочности тросов, используемых в конструкциях пассажирских лифтов). При расчёте по допускаемому числу циклов нагружения могут использоваться существенно большие значения этих коэффициентов. Расчёт наиболее ответственных и энергонасыщенных конструкций машин и аппаратов регламентируется отраслевыми нормами и стандартами. По мере накопления опыта эксплуатации, развития методов исследования физического состояния конструкций и совершенствования методов обеспечения прочности эти нормы и стандарты периодически пересматриваются.

Хрупкое и вязкое разрушение имеют разные виды разрушенной поверхности. Характер дефектов дает понятие, какого рода разрушение имеет место. При хрупком разрушении поверхность надломлена. При вязком разрушении поверхность натянута (вяжет разрушение).

Вязкость разрушения — это относительное повышение растягивающих напряжений в устье трещины при переходе её от стабильной к нестабильной стадии роста.

Вязкость разрушения тесно связана с показателями прочности материала. Увеличение прочности сопровождается снижением пластичности и вязкости разрушения. Это объясняется тем, что у высокопрочных материалов мала энергия, поглощаемая при разрушении уровень которой определяется величиной пластической деформации у вершины трещины. Для высокопрочных материалов эффект увеличения прочности существенно перекрывается снижением пластичности, в результате чего вязкость разрушения уменьшается. Материалы средней и низкой прочности при комнатной температуре обычно имеют более высокие значения, чем высокопрочные. С понижением температуры прочность растет и при определённых условиях поведение материала средней и низкой прочности становится таким же, как у высокопрочного материала при комнатной температуре. При низких температурах испытание вязкости разрушения можно проводить на образцах меньших размеров.

Расчет на прочность парового котла включает в себя:

- тепловой расчет

- расчет по выбору основных размеров;

- поверочный расчет;

- расчет на малоцикловую усталость.

- Расчет проводится в соответствии с РД 10-249-98.

По результатам теплового расчета определяются расчетные температуры элементов котла (обечайки корпуса, переднего и заднего торца котла, поворотной камеры (переднего и заднего торца), жаровой трубы, дымогарных труб, трубы контроля пламени, анкерных связей, обечайки люка топки, угловых связей, обечайки поворотной камеры).

Физико-механические характеристики материалов котла принимаются согласно государственным стандартам. В случае отсутствия в указанных документах необходимых характеристик допускаемые напряжения принимаются в соответствии с указанным РД.

Допускаемые напряжения принимались наименьшими из следующих значений :

При расчете дымогарных труб и трубы контроля пламени, работающих под наружным давлением, допускаемое напряжение должно быть уменьшено в 1,2 раза по сравнению со случаем, когда используются формулы расчета по внутреннему давлению.

По выбору основных размеров рассчитываются элементы котла, работающие под давлением:

- обечайка корпуса с учетом укрепления отверстий патрубками;

- дымогарные трубы;

- жаровая труба;

- торцы котла и поворотной камеры (определяется толщина торца, наибольшие и наименьшие допустимые размеры неукрепленных участоков торца);

- обечайка поворотной камеры.

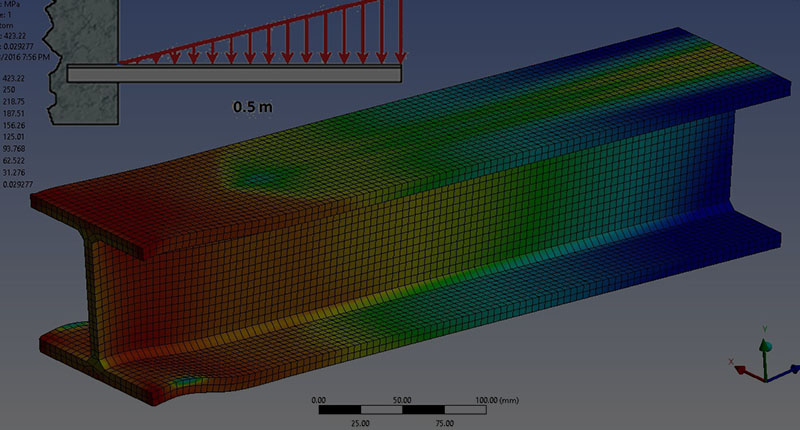

Расчет на статическую прочность проводится с целью определения общего напряженно-деформированного состояния котла. По результатам напряженно-деформированного состояния проводится анализ прочности элементов конструкции и сравнение полученных напряжений с допускаемыми.

Специалисты Экспертной группы «СКК» окажут Вам помощь в разработке расчетов на прочность. Для этого отправьте запрос по почте, позвоните или заполните форму обратной связи.